FAQ

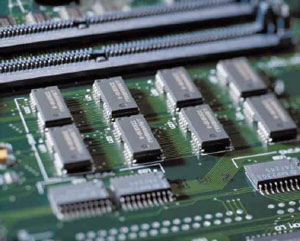

わたしたちの暮らしのさまざまなところに難燃剤が使われています。テレビのキャビネット、カーテンやソファ、壁紙、パソコンやコピー機などのプリント基板、いずれも身近なものばかりです。デザイン性のために、あるいは小型軽量化のために使用されるプラスチック、公共施設の家具類などのうち、火災リスクの高い製品の材料に、難燃剤は混合されています。これからお話する臭素系難燃剤はおもにプラスチックに混合されているものです。添加物の一種と考えることができます。

たとえばテレビを考えてみましょう。テレビは使用していると熱をもちます。また使用していなくても電流は流れています。漏電や過電流によって発火するおそれがあるのです。またロウソクなど外部からの着火の可能性もあります。テレビの部品には可燃性のものが数多く使用されています。プラスチックは一般に熱に弱く、比較的低い温度で着火・発火します。プラスチックに難燃剤を添加することによって、テレビの火災安全性が高められているのです。

もっと知りたい場合は、詳細はこちら

米国の損害保険会社が保険の対象とする電気製品の難燃化を要求しているため、日本メーカーの製品はその基準(UL制度)を採り入れて難燃機能を付与されています。そのため日本ではテレビなどが発火源となった火災は、難燃機能の付与されていない欧州に比較して少ないようです。欧州では現在、テレビや家具調度品の火災安全性に関する規格を見直しています(IEC TC108)。電気製品からの発火とそれを原因とする延焼を防ぐための国際共通規格となる予定です。

具体的な火災テストから説明します。次の絵は難燃機能のあるテレビとないテレビの耐火性能比較試験の記録です。難燃機能のないテレビはわずか4分で大きい炎が発生し、8分後には室内全体に火災が拡大しています。それに対し厳しい基準で作られた難燃機能を持つテレビは、炎を接触させても難燃剤の働きで自己消火しています。難燃性プラスチックはまったく燃えないわけではありません。温度が上がりにくい、酸素の供給を抑えるなどの効果で着火や延焼を遅らせるものです。

| 難燃機能のない製品 | 難燃機能のある製品 |

|

|

| 2分後 | 2分後 |

|

|

| 4分後 | 4分後 |

|

|

| 6分後 | |

|

|

| 8分後 | 7分後 |

火災が発生すると室内の温度が上昇していきます。一定の温度に達するとフラッシュオーバーと呼ばれる現象が起こり、火災は一気に拡大します(下図参照)。可燃性ガスが充満し、温度上昇によって室内のすべての可燃材が発火点に達してしまうためです。

難燃剤は初期燃焼速度を減速させる効果があり、フラッシュオーバー発生までの時間を引き延ばします。避難のための時間が得られるだけでなく、消防車到着までに火災が拡大してしまう危険も回避できます。

臭素(Br)は1826年、フランス人の化学者アントワーヌ・ジェローム・バラール(1802~1876)によって発見されました。バラールは1824年、海草からヨウ素をとり出す実験を行っていたとき、ヨウ素とは別に激しい臭気を放つ赤茶色の揮発性液体を得ました。彼はさらに研究を重ね、1826年、海水から採ったにがり(アルカリ臭化物)に塩素を作用させるとこの物質が効率よく得られることを突きとめます。バラールはパリの科学学士院にこの物質を送付しました。その結果新元素であることが判明し、ギリシア語で「臭気」を意味するブロモスからブロム(臭素)と名づけられました。元素記号Brはそこからきています。ちなみにBromineというのは英語名です。

臭素は原子番号35、元素周期表の7B、フッ素、塩素などと同じハロゲン族元素に属します(下記周期表参照)。原子量は79.904。常温で液体である非金属元素は臭素だけです。常温で熱や光によって化合し、オゾンと反応して酸化物をつくります。

臭素は海水中に微量成分として含まれています。さまざまな海洋生物によって作られる有機臭素化合物として存在します。純粋な元素としては存在しません。もっとも回収しやすいのは海中、塩湖、内海や塩水井戸などで、水中に溶解している塩類から取り出します。世界規模で見ると米国、中国の塩水湖、死海や日本の近海が臭素の主要産地です。臭素はそのほか岩石や地殻にもあり、代表的なところではカリウム、マグネシウムの原料であるカーナル石に含まれています。

臭素は化合物(臭化物)としてさまざまな領域で利用されています。たとえば臭化ナトリウム、臭化銀は印画紙などの写真材料に、臭化メチルは燻蒸して殺菌・殺虫剤として、水銀臭化物は照明器具(紫外線ランプなど)に使われています。臭素化合物はほかにも香料、染料、パーマネント液、医薬品などに幅広く使用され、わたしたちの暮らしに密接な係わりをもっています。鎮痛剤、鎮静剤、抗ヒスタミン剤などのおなじみの医薬品も、臭素が原料として使われています。日常あまり意識されていませんが、それらとならんで利用されているのが難燃剤としての臭素化合物です。わたしたちは臭素化合物によって火災安全性を増したさまざまな製品を日常的に使用しているのです。臭素系難燃剤は現在75種類あり、用途によって使い分けられます。BFR(Brominated Flame Retardants)というのはそれらの総称です。今後も継続して生産販売されるBFRはDeca-BDE、HBCD、TBBPAやその派生製品のTBBAオリゴマー、多ベンゼン環化合物などです。

臭素系難燃剤はその50%以上が電子機器、家電製品に使われています。身近なところではテレビやパソコンのキャビネットです。これらの機器は長時間使用すると温度が上がります。また使用期間が長ければ内部に塵が積もります。延焼ばかりでなくショートなどの事故により発火源となる危険性も高いのです。臭素系難燃剤はキャビネットだけでなくプリント基板にも使われ、現在そのほとんどが臭素系難燃剤(TBBPA)含有樹脂になっています。テレビやパソコンはもちろん、洗濯機や冷蔵庫、電気釜などにもプリント基板は入っています。電線やケーブル材も臭素系難燃剤の主要用途です。プラスチック絶縁材に使われ、引火や火災の拡大を抑える役目を果たしています。

また、インテリア製品の難燃化にも使われています。

難燃剤はソファ、マットレスのカバー布地、ポリウレタン・フォームなどにも使用されています。いずれもそのままでは燃えやすい素材です。臭素系難燃剤は主に劇場やレストラン、ホテル、また鉄道などの輸送機関の火災安全性を高める大切な役割を担っています。

プラスチックや布地に添加された臭素系難燃剤は加熱、点火などの際に延焼を阻害します。炎の拡大を防いだり、フラッシュオーバー(Q5.参照)までの時間を遅らせたりする効果があります。臭素系難燃剤は難燃効率が高いため少量で強力な耐火性能を発揮します。添加する素材の色や強度、耐久性にはほとんど影響を及ぼしません。

火災は発火→燃焼拡大→鎮火というプロセスをたどります。まず発火源(ロ-ソクの火、ショートによる火花など)があり、それが燃えやすい素材(布やプラスチックなど)に移って燃焼を続けるうちに周囲の温度が上がります。十分な熱と可燃性ガスに充たされたとき、フラッシュオーバー現象が起こって室内は炎に呑み込まれます。これをきっかけに火災は一気に拡大し、温度は1,200℃に達することもあります。燃える物がなくなったとき、あるいは酸素が足りなくなったとき、火災は終息に向かいます。難燃剤は上図のような燃焼サイクルのうち、一つ以上の要素に作用すれば有効です。

例えば

現在世界中で生産されている化学物質は数千万種類とも言われ、わたしたちの暮らしのほとんどあらゆる分野に使われているのが実情です。わたしたちの生活を豊かに、便利にするために使われている化学物質ですが、生産や加工の段階で、あるいは使用中や廃棄時の放散によって環境汚染や健康被害を及ぼす物質もあることがわかっています。安全性の確認はそのときどきの技術レベルに応じて行われるため、当初は安全性の高い理想的な物質と考えられていたものが、のちに毒性をもつものと判定されることがあります。また環境への放散についても精密評価技術が進歩してようやく把握が可能になり、いくつかの化学物質については環境への蓄積や影響の実態が確認されるようになってきました。

環境ホルモン(内分泌物攪乱物質)が注目されたとき、すべての化学物質に疑いの目が向けられました。化学物質が生物の体内に高濃度で蓄積されて悪影響を及ぼし、オスがメス化するなどの現象が起こると考えられたのです。臭素系難燃剤も例外ではありませんでした。しかし欧州での研究(CREDO)によって、疑いをかけられていたHBCDやTBBPAに環境ホルモンの可能性はないことが明らかにされました。PBDE(ポリ臭化ジフェニルエーテル)に関してはBDE47を中心とする臭素数1~7の比較的低臭素数のBDEが環境中や人体に蓄積していること、8(Octa)~10(Deca)のBDEの蓄積は少なく、問題とすべきレベルにないことが証明されています。

最近の焼却施設からは塩素化ダイオキシンがほとんど発生していないことが確認されています。同様に臭素化ダイオキシンについても、近代的設備の焼却施設からは発生していないことが多くの実験、実証テストで証明されました。難燃剤として使用されたPBDEが焼却や埋立によって環境に放散し、それが人体に取り込まれたと考えられることから、EUはRoHS(ローズ)指令のほか76/769/EEC指令によって商用Penta-BDEおよびOcta-BDEの2004年以降の使用を禁止しました。またRoHS指令によって2006年以降の使用が禁止されています。

詳細はこちら日本難燃剤協会はOECDでの協議に参加し、1995年に

75種類ある臭素系難燃剤のうち、禁止措置となったものは3種類のみ。PBB、Penta-BDE、Octa-BDEです。現在生産・使用されているDeca-BDEは2005年10月、欧州リスクアセスメントの結果を受けて当初のRoHS指令の使用禁止案から除外することが決定されました。

ええ、そうですね。但し、それらの国の加盟するOSPAR条約(北東大西洋と北海の水環境を保護する条約)は、優先的行動を要する化学物質――海洋環境に対して及ぼすであろう影響力を考慮して検討すべき物質――のリストを作成しました。このリストには、臭素系難燃剤の項目も含まれています。OSPARは、あらゆる要優先活動物質の海洋環境中への排出を禁止することを目標としています。BSEFは、これらの排出が制御可能であることを実証し、製品の管理対策によって許容可能レベルに制限できるのであれば、規制の必要性を除去すべきであると主張している。 OSPARは、75種類全部の臭素系難燃剤でなく、数種類のみを検討の対象としている。但し、OSPARは、これらの物質についてEUのリスクマネジメントの結論を待つことに同意しました。結果、PBB, Penta/Octa-BDEは禁止,Deca-BDEは継続使用可能、TBBPAはヒトの健康(問題なし)またHBCDも2006年中に結論が出ることになっています。また2002年に成立したEUのRoHS指令は、欧州連合全域において一律に適用されることになっており、スウェ-デン政府の問題は、EU内部で解決されるもとと考えられています。またREACHはこうしたEUの方向性を整理し、域内同一適用となるものと考えられます。 ⇒ この情報は、常時、HP上に報告します。

RoHS指令は単一市場化を目指すEU(欧州連合)にとって重要な法の一つです。RoHS指令が国によって異なる適用を受けることはありません。指令そのものに書き込まれているためです。またPBB、Penta-BDE、Octa-BDE以外の臭素系難燃剤は世界中のどの国でも法的規制を受けていません。同様な有害物質の電気・電子機器への使用を制限する法律を検討している米国や中国でも同じように扱われると見られています。(2006年3月現在)

WEEE(ウィー)指令というのはWaste Electrical and Electronic Equipment(廃電気電子機器)リサイクル指令のことです。対象製品は10種類あり、そのうちの8種類がRoHS指令の規制を受けます。

既存化学物質に関する法令は、日本では化学物質審査規制法(化審法)として1973年に制定され、米国でもTSCA(毒性物質規制法)としてすでに成立していました。しかし欧州にはEUの統一的な法として既存化学物質を点検する仕組みはありませんでした。そこで1993年に初めて、Regulation 793/93/EEC(EU優先リスクアセスメント法)が制定されました。現在この法の下に141の化学物質のリスク評価が行われています。臭素系難燃剤ではPenta-BDE、Deca-BDE、TBBPA、およびHBCDが対象となりました。今後はREACH(EUの新たな化学物質規制法)により、すべての既存化学物質が点検・登録されることになると考えられます。

EUの指令と日本の法律に直接の関係はありません。しかし多くの日本企業はEU諸国に製品を輸出しています。RoHS指令はEU域内で使用・販売される製品すべてを対象にしているため、外国製品でもRoHS指令に対応していないと売ることができません。また日本でもグリーン調達を行う場合の基準として欧米諸国の基準を採用する例が多く、他国の法律として見過ごすことはできません。アジア諸国もRoHS指令に類似した法律を作成する方向にあり、国際競争力という面でも対応が必要だと言えます。国際的に不統一な規制を行っていたのでは完全な法の遵守は困難です。IEC(国際電気標準会議)ではTC111を新たに設置し、国際的に共通する「電気・電子全般に共通な環境規格(ホリゾンタル規格)」の策定に向けて活動を開始しました。日本はその主導的な役割を務めています。

2003年5月、日本の化審法は大幅に改正されました。そのねらいは

例えば、今日本で、Japanチャレンジと呼ばれる官民合同の既存化学物質点検が計画されていますが、一度にすべての物質を点検するのは、経済的にも、また研究機関のキャパの面からも不可能なので、まだ未点検の臭素系難燃剤群からは、Bis(tetrabromophthalimide) ethane CAS # 84852-53-9.が選ばれています。ここでは、有機化合物、かつ低分子量の化学物質で、日本で年間1,000トン以上の製造・輸入のあるものが選ばれています。 また多くの臭素系難燃剤は、難分解性ではあるが、低蓄積性であることが知られています。その意味で当面、緊急性のある物質とは考えられていません。

次の図をご覧下さい。

■EU化学戦略”REACH”の概念図

化学物質を製造・使用(この場合、欧州連合内で)量によって、いろいろなル-ルが決められる予定です。ハザ-ド(有害性)があると思われる物質、例えば、

| PBT物質 | : | 難分解性・高蓄積性(BCF 5000以上)、毒性のあるものは禁止対象 |

| vPvB物質 | : | 難分解性・高蓄積性のあるものは、リスク評価(暴露のレベルも合わせて評価)され、あるレベル(マ-ジン・オブ・リスク)を超えるものに対しては規制の可能性 |

| CMR物質 | : | 発ガン性、変異原生、催奇性のある場合、規制対象 |

先ず、下の図をご覧下さい。

■主要臭素系難燃剤とプラスチックとの組み合わせ

なお、こうしたプラスチックの用途については、(社)プラスチック処理促進協会のHPをご覧下さい。

詳細はこちら

Deca-BDE(Decabromodiphenylether) CAS No. 1163-19-5

◎デカブロモジフェニルエーテル

臭素含有率が高く難燃効果に優れているため、電気・電子機器用のプラスチック、自動車、建設、織物などに幅広く使用されています。

Deca-BDEは構造がジベンゾフラン(ダイオキシン類の一種)に似ているため、臭素化ダイオキシン類の発生源ではないかと考えられたことがあります。ダイオキシンの発生メカニズムが研究された結果、近代的焼却施設ではダイオキシン類の発生がコントロールできることが判明。また日本では塩素化ダイオキシン類の1/50~1/2程度の濃度であることが報告され、当初危惧されたような濃度に達していないことが分かってきました。

詳細はこちら

TBBPA(Tetrabromobisphenol A) CAS No. 79-94-7

◎ テトラブロモビスフェノール-A

世界でもっとも多く生産・使用されている難燃剤です(TBBAとも表記)。日本を含むアジア地域で主に使用され、世界全体の約75%を占めています。これはアジアが世界の電気・電子機器の生産基地となっていることに関連します。

TBBPAはエポキシ樹脂と化学反応させてポリマーとし、プリント基板のラミネートとして使用されるのが一般的です。他に添加剤として使用する場合があります。この場合はTBBPAそのもの、あるいは他の化学物質と反応させたTBBAオリゴマーとし、難燃規格(VO規格など)に適合する難燃剤とします。

日本でのリスクアセスメントにより、TBBPAは毒性がなく環境中への暴露も低いと認識されています。欧州ではヒトの健康面への問題はまったくないとされ、現在環境中生物への影響に関する評価が続行中です。

TBBA epoxy oligomer CAS No. 68928-70-1, 139638-58-7, 135229-48-0ら

◎TBBAエポキシオリゴマー

TBBPAとエポキシ化TBBAを重縮合して得られる臭素化エポキシ系難燃剤です。臭素化エポキシ系難燃剤は分子量を選定することにより各種樹脂との相溶性に優れブリードアウトが少ないという特徴があります。日本を中心としたアジア市場において、家電・OA機器のハウジングなどに使われるスチレン系樹脂、リレー、コネクターなどの電子部品に使われるポリエステル系樹脂に多く使用されています。末端エポキシ基を残したエポキシタイプは樹脂中の残存官能基との反応性を利用して強度、対加水分解性などの物性向上が期待できます。末端エポキシ基を封止したエンドキャップタイプは流動性を損なわずに難燃性を付与できます。リサイクル特性も良好で、プラスチック用難燃剤として使用した場合、最も問題の少ない化合物の一つです。

TBBA carbonate oligomer CAS No. 28906-13-0, 94334-64-2, 28774-93-8ら

◎TBBAカーボネートオリゴマー

カーボネート結合を有する耐熱性に優れた難燃剤です。臭素含有率は52~58%で、熱分解点(TGA5%減量温度)は440℃です。この長所を活かしてPET、PBTなどのポリエステル系やPC、ABSなど耐熱性を必要とする樹脂に使用されています。特にPBTには汎用的に使用され、これを用いたガラス強化難燃PBTは色相・靱性に優れた材料として評価されています。TBBAカーボネートオリゴマーはコネクターなどの電気・電子部品に好適であり、今後も需要の増加が見込まれています。またPC、ABSとも相溶性が良好なため、耐熱難燃PC、耐熱難燃PC/ABSアロイ向けにも、電気・電子用途を中心に使用されています。

HBCD (Hexabromocyclododecane) CAS No. 25637-99-4

◎ヘキサブロモシクロドデカン

2008 年に難分解性、高蓄積性であることから、改正化審法で第1 種監視化学物質に指定されていました。一方国際的には、UNEP(国際環境計画)のPOPRC8(2012 年) においてPOPs 対象物質としてANNEX A への勧告が出されました。押出発泡PSの建築材料用途は5 年間の除外が付いております。2013 年5 月のCOP 会議にて正式にPOPRC 勧告通り、POPs(ANNEX A、建築材料用途の5 年間の除外付)指定されました。1 年後には化審法で制限されることになります。

Bis (pentabromophenyl) ethane CAS No. 84852-53-9

◎ビス(ペンタブロモフェニル)エタン

臭素含有率が高く難燃効果が高いため、電気・電子機器用のハウジングやカートリッジ用のプラスチック、電線用のポリマー絶縁体などに幅広く使われています。分子内に酸素原子を含まないため、臭素化ダイオキシン類の生成が起きない難燃剤と考えられています。スチレン系の樹脂では熱安定性の高さと高融点から熱変形温度の高いコンパウンドが得られます。

BPS (Brominated polystyrene) CAS No. 57137-10-7, 88497-56-7ら

◎臭素化ポリスチレン

臭素化ポリスチレンはポリマータイプの代表的な難燃剤です。ナイロン、GE-PET(ガラス繊維強化ポリエチレンテレフタレート)、PBT樹脂などのエンジニアリングプラスチック(エンプラ)に使用されています。熱安定性に優れているため、成型温度の高い樹脂に使いやすいというメリットがあります。電気・電子機器、車輌などに使われるエンプラ用途で需要の伸びている難燃剤です。

先ず、ハザードの調査を評価するためには、急性毒性・刺激性・アレルギー性・遺伝毒性・体内動態・発がん性・生殖発生毒性・神経毒性・慢性毒性・免疫毒性・メカニズムなどが調べられ、発生するハザードとその濃度が調査されます。多くの場合OECDによってそのテスト方法などが提案されています。(次の図参照)

■ハザード調査の範囲

リスクは物質または状況が一定の条件下で害を生じうる可能性であり、「(1)よくない出来事が起きる可能性と(2)そのよくない出来事の重大さ」の組み合わせである(米国大統領・議会諮問委員会報告書)。 よくない出来事をエンドポイント(影響判定点)と呼びます。リスクとは発がんや生物種の絶滅など特定のエンドポイントが生起する確率で判断されるものです。

ハザード(有害性)というのはよくない出来事を起こす可能性を潜在的に持っている物質や活動をあらわします。毒性のある物質はハザードですが、摂取量が少なければリスクは回避できることがあります。リスクとハザードを区別して考えることが危機回避の望ましいあり方です。以上の考え方で、 リスク = ハザ-ド × 暴露量 と一般には表されます。即ち、摂取量は暴露量を削減することにより可能となります。

例えば、RoHS指令とサプライチェーンの関係について考えて見ましょう。多くの事業者の間にはリスク管理についての誤解があるように見受けられます。生態系や健康へのリスクではなく、違法と判断され事業活動に支障が生じるリスク、つまり経営リスクを考えている事業者が多いように見られるのです。法を守ることと本来のリスク(生態系や健康へのリスク)削減活動とが結びついていないということはないでしょうか。2006年7月から施行されるRoHS指令がその引き金と考えられます。この指令では欧州へ輸出する電気・電子製品はすべての部材に鉛、水銀など6物質群が一定量以上含まれていてはならないとされています。サプライチェーン全体での含有量の証明と管理が必要になるのです。RoHS指令が指定したのは6物質群ですが、一部企業が環境保全姿勢を示すために数物質を上乗せし、その上乗せ物質の種類が企業毎に異なるという混乱も起こっています。 こうした指摘については、中西準子教授ホームページ「雑感339-2006.3.22『リスク評価と予防的配慮』を参照して下さい。詳細はこちら

次のような教訓(?)が理解に役立つと思います。

BSEFは以下のような提案をしています。

BSEFの責任《1》 積極的なハザ-ド、リスク評価への協力

EUリスクアセスメント法(793/93/EEC)が施行されて141化学物質が指定されると同時に、BSEFは臭素系難燃剤業界として協力し、行政からの要求に応えてきました。未知なハザードの疑いに対して業界自身の負担で多くの研究をサポート。これらのスタディはDeca-BDEの研究(588)の重要な一部となっています。

BSEFの責任《2》 自主的な暴露削減活動(VECAP)の提案

Deca-BDEのEUリスクアセスメントでは当初、ヒトの健康、環境生物への影響の両面で当面は問題なしと結論されていました。いくつかの課題が残されましたが、当時の知見では判定困難とされたためです。BSEFはリスクが懸念される物質の環境中濃度を引き下げる活動をサプライチェーンサイト(下段フロー図参照)で、自主的な構想・推進プログラムを関係業界との協力で実施すると、EUリスクアセスメント当局に提案しました。

そうです。PRTRはPollutant Release and Transfer Register(環境汚染物質排出移動登録)の略称。化学物質がどのような発生源からどれくらい環境中に放出されたか、あるいは廃棄物に含まれて運び出されたかを、国・事業者団体などの機関が把握・集計・公表する仕組みです。対象となる化学物質を製造・使用・排出している事業者は、環境中への排出量と廃棄物処理のために事業所外へ移動させた量を把握し、年に一回報告します。

日本では1999年「特定化学物質の環境への排出量の把握等及び管理の改善の促進に関する法律」によって制度化され、2001年4月から実施されています。こうして得られた化学物質の環境中への暴露データはリスクの大きさを見るための重要なデータとして、初期/詳細リスク評価に採用されています。

また、2008 年に一部を改正する政令が公布され、対象化学物質として第一種指定化学物質が354物質から462物質( うち特定第一種指定化学物質が12物質から15物質)へ第二種指定化学物質が81物質から100物質となりましたが、臭素系難燃剤ではDeca-BDE が第一種指定化学物質となっています。

対象業種は、第一種指定化学物質等取扱事業者となりうる業種に、医療業が追加され、23業種から24業種になりました。詳細はこちら

BSEFや関連ユ-ザ-企業自らが、意図的に化学物質の環境中への暴露削減活動を実施することができれば、ヒトや環境へのリスクをかけることなく、難燃剤のベネフィットは享受することも可能となると考えます。

具体的に答えましょう。以下はある企業からの質問への回答です。少し長くなりますが、

「・・・今後は電気メ-カ-による、ライフサイクル全体の管理が要求されると考えています。そこで、臭素系難燃剤含有のプラスチックについて教えてください。・・・・」

【臭素系難燃剤の紹介】

また、臭素系難燃剤は、従来から添加量が少なくて、効率のよい難燃機能を発揮し、 また、臭素系難燃剤 + 樹脂の組み合わせは、他に比較してマテリアルリサイクルにおいて問題がないことが多くの実験・実績で知られています。

【臭素系難燃剤の用途】

さて、臭素系難燃剤の用途ですが、難燃剤データ集の主要臭素系難燃剤の表に見られるように、何種類かの難燃剤があり、樹脂があり、それらが組み合わされて、目的に応じた用途に使用されています。マテリアルリサイクルをいう場合には、樹脂の種類や難燃剤種類、難燃グレ-ド、樹脂の色、異物などの分別のレベルによって、可能・不可能又はリサイクルのレベルや品質に影響を致します。難燃剤自体のリサイクルは、技術的、コスト的に不可能と判断したほうがよいでしょう。

詳細はこちら

間違わないで欲しいのですが、(添加剤=臭素系難燃剤)を含む樹脂はリサイクル可能な場合があります。(但し、そうするための、製品企画・設計・回収・適切な処理+再度の用途が確保されている場合にのみ機能します)

参考:詳細はこちら

プリント基板にはTBBPA(表ではTBBA)が使用されています。この用途の場合、樹脂自体をリサイクルすることは不能かと存じます。非鉄製錬業界において、銅や希少金属(金など)を回収する際に熱源として使われたりしていますが、結果は、難燃剤を含めて、CO2やBrなどの元素や化合物として一定の適正処理を経て、環境中に放出されます。臭素系難燃剤の場合、この用途が最大です。

参考:詳細はこちら

次に、TBBPAやその誘導体(表では、TBBAエポキシ・オリゴマ-)やビス(ペンタブロモフェニ-ル)エタンは、ABSやHIPS樹脂との組み合わせで外装材など板状のプラスチック部品に使われています。 これらは、設計 ~ 再使用用途(自社向け又は他用途向け含む海外輸出)の組み合わせとボリュ-ム(色種類等の区分・分別も含む)が確保できれば、マテリアル・リサイクルが可能です。

※テクノポリマー株式会社「難燃樹脂の高品質マテリアルリサイクル技術」 詳細はこちら

※東洋スチレン株式会社「環境・リサイクル」をご覧ください。 詳細はこちら

TBBAカ-ボネ-ト・オリゴマ-や臭素化ポリスチレンなどの場合は、樹脂のうち、ポリカ-ボネ-トやポリアミドやポリエステルと組み合わされて機器内部の電気部品(コネクタ-など)に使われます。こうした樹脂を使用する場合は、樹脂材料名表示等もなく、また他の金属部品との複雑な組み合わせがなされているので樹脂としてのマテリアルリサイクルは、不可能でしょう。非鉄金属のリサイクル工程に持って行くのが最善でしょう。

表中のHBCDは、電気・電子産業では、全く使用されていません。

また別な観点で、サ-マルリサイクル(熱回収)の場合 【1】詳細はこちら 【2】詳細はこちら

残念ながら臭素系難燃剤含有の樹脂を可能としている施設はありません。

その理由は、難燃剤樹脂としての区分された発生量が少なく、多分、数万トンレベル/年間)で、こうした産業での回収+利用の採算単位ではないからです。例えば、高炉で使用されるコ-クスの量を考えてみてください。

鉄自体の製造のためには、鉄鉱石と同量のコ-クス(数千万トン単位)が使用され、プラスチック自体を対象とはしておらず、製品メ-カ-や処理業者がまとまった際に初めて話がスタ-トする、例えば大手鉄鋼メ-カ-の担当者の話では、10万トン/年間が一箇所で回収・運送される場合にのみ、検討の対象とするとのことでした。

容器包装関連のプラスチックはこうした要件を満たしています。

こうした余り明るくないない状況に対応して、(社)プラスチック処理促進協会では、自動車業界+電気業界のリサイクル施設から発生する種種雑多なプラスチックを処理するために、自動車+電気製品=年間 50万トン/全国(臭素系難燃剤含有樹脂もそのうちに含まれる)を対象とした実証実験をしました。その結果を生かして、詳細はこちらが稼動し始めました。

⇒ この件の問い合わせは、 (電話 03-3297-7511)へ。

なお、詳細はこちらの研究も参考になるかと思います。 これらの研究の内、K97-4、K01-2,K02-2,K04-1 は臭素系難燃剤にも関連した研究報告です。

臭素科学・環境フォーラム(BSEF)は臭素及び臭素化合物の科学及び規則面での理解を深めることを目的に設立された臭素業界の組織です。指導的な立場にある専門家から臭素製品に関する科学的情報を収集・公表し、それが政府当局、顧客や関係者が意志決定を行う際の一助となることを目指しています。BSEFはまた、レスポンシブル・ケア、ISO14000、EMASなどの管理システムを含む製品管理プログラムを実施し、製品の安全な使用、健康と環境の保護を目的とする訓練と教育を支援しています。

前にも述べましたが(Q17.) 1995年、臭素系難燃剤業界はOECDとの間に自主的業界遵守約束(VIC: Voluntary Industry Commitment)を取り交わしました。VICに含まれる臭素系難燃剤はポリ臭化ビフェニール類(PBB)、ポリ臭化ジフェニルエーテル(PDBE)、及びテトラブロモビスフェノールA(TBBPA)です。業界はVICを通じて使用中の主要PBDEが厳しい純度基準を満たし、顧客業界に製品管理支援を行い、焼却研究や製品試験を行うことを約束しています。独立の専門家が行うさまざまな研究に対する資金提供も継続し、EUリスクマネジメントのプロセスについても情報提供によって協力を行っています。製品管理プログラムは業界ごと、会社ごとに策定されています。このプログラムは特定の製品の利用と、それがライフサイクルの各段階で及ぼす影響を監視するため、ユーザーとの協力の下に実施されています。

いくつかの臭素系難燃剤についてはすでに製品管理プログラムが実施されています。ほかにもBSEFは臭素製品に対する理解を深めていただくために臭素製品とその用途に関する研究を実施し、資金提供を行っています。これまでに共同活動を行った機関には全米科学アカデミー(NAS)、ドイツのフレゼニウス・インスティテュート、エルランゲン大学、スウェーデン国立検査研究所、オランダ漁業研究所など、各国の主要な専門機関が含まれています。主要研究分野は以下の通りです。

臭素科学・環境フォーラム(日本)略称BSEF JAPANは世界の代表的な臭素メーカー4社によって1997年に設立され、本部を欧州の「環境関連情報の首都」ブリュッセル(ベルギー)において活動を開始しました。

■BSEF JAPANの構成メンバー

アルベマール日本株式会社 http://www.albemarle.com/

〒100-0011 東京都千代田区内幸町2-2-2富国生命ビル16階

Tel.03-5251-0796/Fax.03-3500-5623

ケムチュラ・ジャパン株式会社 http://www.chemtura.com/

〒105-0003 東京都港区西新橋1-14-2新橋SYビル4階

Tel.03-5510-7001/Fax.03-5510-7004

東ソー株式会社 http://www.tosoh.co.jp/

〒105-8623 東京都港区芝3-8-2芝公園ファーストビル

Tel.03-5427-5165/Fax.03-5427-5216

ICL JAPAN 株式会社 http://www.icl-ipjapan.com/

〒112-0004 東京都文京区後楽2丁目3-21住友不動産飯田橋ビル5F

Tel.03-6801-8430(代表)/Fax.03-6801-6970

日本では2000年10月、東京に事務局を設置しています。前身である難燃セミナーを受け継ぎ、これまでに

はい、以下を主として参考にしました。

◎ BSEF (Bromine Science and Environmental Forum)

http://www.bsef.com/

◎ 日本難燃剤協会

http://www.frcj.jp/

◎ 改正化審法関連→経済産業省

http://www.meti.go.jp/policy/chemical_management/kasinhou/a1/1-4.pdf

◎ リスク評価関連→環境省

http://www.env.go.jp/chemi/risk/index.html

◎ 独立行政法人製品評価技術基盤機構

http://www.safe.nite.go.jp/japan/kizon/KIZON_start_hazkizon.html

◎ EUリスクアセスメント情報→European Chemicals Bureau

http://ecb.jrc.it/

◎ プラスチック関連情報→社団法人プラスチック処理促進協会

http://www.pwmi.or.jp/

◎ 化学物質のリスクについて→『化学物質リスク評価と管理』

独立行政法人産業技術総合研究所化学物質リスク管理研究センター編集〔丸善株式会社〕

下記にご連絡ください。

臭素科学・環境フォーラム(日本)BSEF JAPAN

〒112-0004

東京都文京区後楽2丁目3-21 住友不動産 飯田橋ビル 5F ICL-IP JAPAN株式会社内

電話&FAX: 03-6240-0951

E-mail: info@bsef-japan.com

はい、下記をどうぞ。

ベルギー本部 URL:http://www.bsef.com/

日本 URL:https://www.bsef-japan.com/